3D 列印如何有效使用矽膠乾燥劑?

前言

對 3D 列印來說,「濕氣」絕對是列印品質的隱形殺手。不管你用的是 PLA、PETG、TPU、ABS 還是超級吸水的 ,只要材料一受潮,就很容易遇到以下問題:

- 擠出時產生氣泡

- 層與層之間的附著力變差

- 表面粗糙、泛白、甚至整體結構強度降低

因此,市面上出現了各種解決方案:從密封乾燥箱、主動除濕設備,到最常見的乾燥劑包。但你有沒有想過 —— 乾燥劑也有分等級的!哪種乾燥劑最有效?又該怎麼「正確」地使用與「有效」地再生?這篇文章就來深入探討,希望對你在 3D 列印或材料保存上有實質幫助。

乾燥劑常見的有三種形式:石灰、矽膠、分子篩。

下表整理了它們在不同面向的性能表現,作為選擇參考:

| Item | 矽膠 | 石灰 | 分子篩 |

|---|---|---|---|

| 「主要」吸濕機制 | 微孔物理吸附 | 不可逆化學反應 | 微孔物理吸附 |

| 吸濕能力(g H₂O / 100g) | 約 25~35 g(RH 100%) 但低 RH 時效能下降 |

高達 35~50 g | 20~25 g(RH 50%) 高 RH 可達 30+ g |

| 最低可達相對濕度 | 約 20%~30% RH 左右 | 約 10~30% RH,初期強、後期鈍化 | <1% RH |

| 高溫穩定性 | 建議低溫 30°C ~ 60°C 使用 | 可用至 100°C 以上仍有效 | 最高可達 300°C |

| 再生方式 | 低溫(100~120°C)熱風即可 | 不可再生(吸濕即變為 Ca (OH)₂) | 高溫(200~300°C)+ 真空或乾氣流 |

| 重複使用次數 | 10~30 次(視溫度與指示劑) | 僅一次 | 50~100 次以上 |

| 安全性 | 安全(藍色指示劑含氯化鈷有毒) | 吸水會發熱、有腐蝕性,需良好的封裝 | 安全、穩定、無毒 |

在一般使用者容易取得與操作的前提下,矽膠無疑是最適合的選擇。至於吸濕效能更強的分子篩雖然性能極佳,但因為再生需要高溫與氣流設備,門檻較高,本文僅簡要介紹,未來有機會再另開專文深入。

矽膠的吸濕原理:不是「吃水」而是「抓水」

矽膠是一種無定形的二氧化矽(SiO₂),其內部布滿微小的孔洞與極性官能基,讓水分子得以牢牢附著其上。

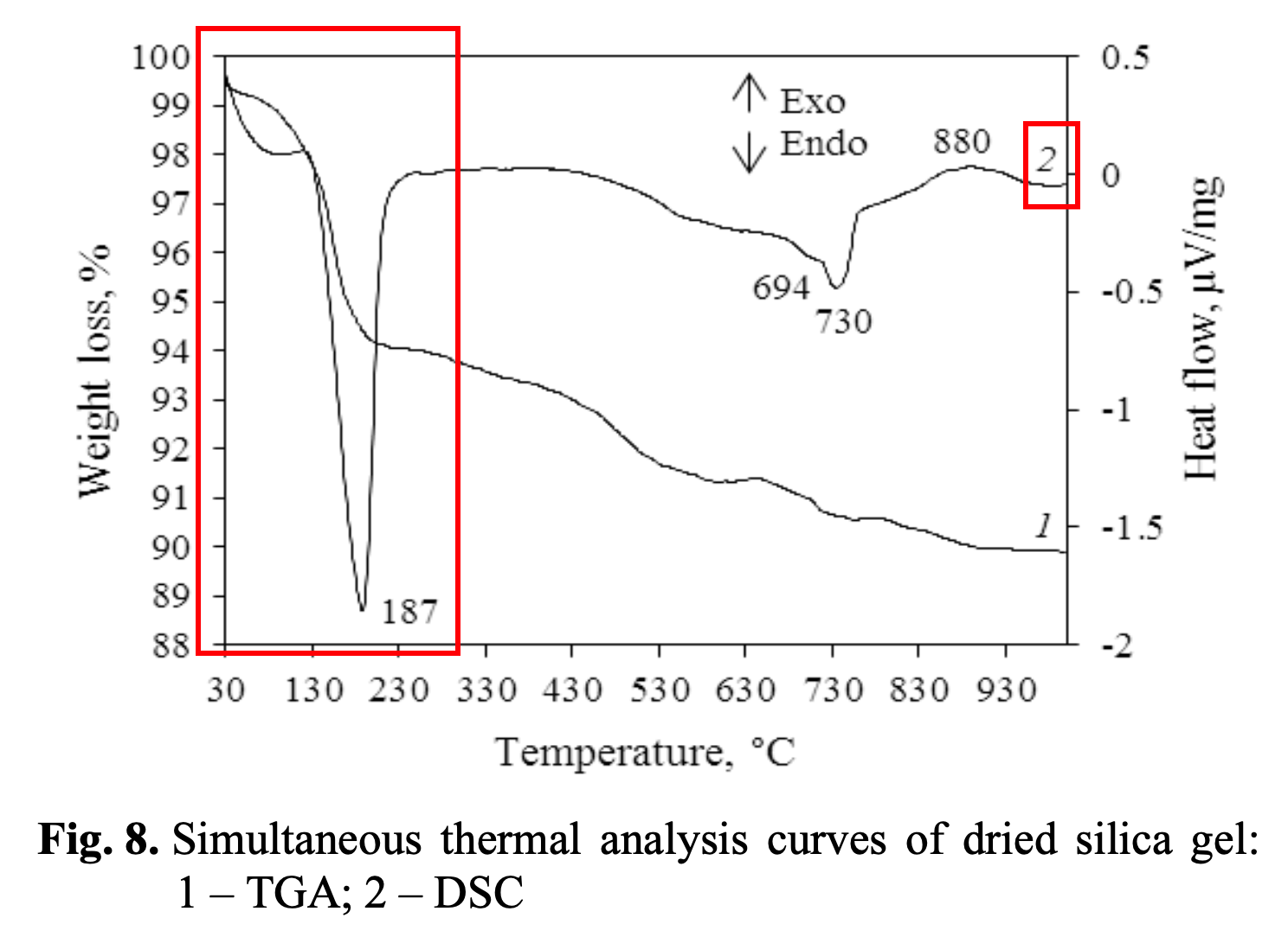

表面吸附作用

矽膠表面含有許多矽醇基(Si–OH),這些極性基團會與水分子形成氫鍵,實現「物理吸附」。

![image-20250421145901679]()

毛細現象與多層吸附

當環境濕度提高,孔隙中的水分子不再是單層,而會堆疊形成多層,甚至因毛細凝結現象而儲存更多水分。

孔隙結構的影響

矽膠的孔徑分佈、比表面積等因素會直接影響吸附容量與速率。化學吸附

少量的化學解離機制會讓水分子解離成 H₃O⁺ 和 O⁻,與 Si 表面形成新的化學鍵,這邊暫且不提。

如何「正確」還原矽膠乾燥劑?

原則上:低溫、長時間 + 良好通風

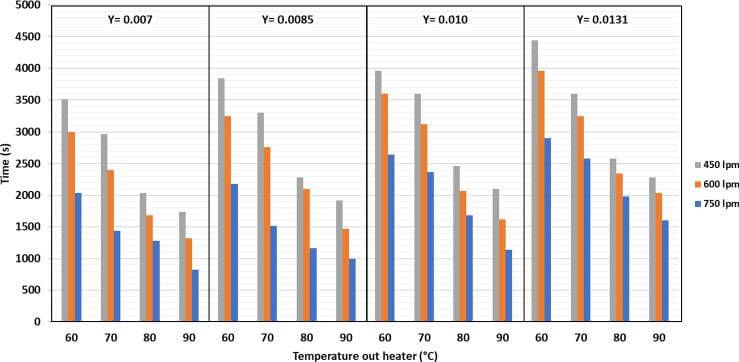

這裡我引用「The Pozzolanic Activity of Calcined Clay – Silica Gel Composites」這篇論文所做的乾燥矽膠 TGA 和 DSC 分析圖。

X 軸:溫度(°C),範圍為 30°C 至約 930°C。

Y 軸左側(Weight loss, %):表示質量損失百分比(TGA 曲線,編號 1)。

Y 軸右側(Heat flow, µV/mg):表示熱流(DSC 曲線,編號 2)。

這張同步熱分析圖(TGA/DSC),說明在加熱過程中矽膠的重量損失(代表水分釋出)與熱流變化(代表吸熱 / 放熱反應)。

- 30°C ~ 187°C 間損失約 10% 重量,對應為物理吸附水的脫除階段。

- 此區間內同時伴隨明顯的 吸熱反應(endothermic peak),對應水分子的蒸發過程。

這些數據清楚顯示:

要徹底乾燥矽膠,最佳加熱溫度應接近 180°C

但現實是:這麼高的溫度會導致嚴重問題!

雖然 TGA 顯示 180°C 效果最好,但實務上這樣做會造成矽膠嚴重劣化:

- 孔隙玻璃化:超過 187°C,矽膠微孔會熔縮,造成吸附效能永久下降

- 指示劑分解:含有藍色(氯化鈷)或橘色指示劑的矽膠,在 120–150°C 就開始變色或碳化

- Si–OH 官能團斷裂:高溫多次重複烘烤,會破壞關鍵的吸水活性位點

- 結構粉化:顆粒脆化、碎裂,產生粉塵,降低可用壽命

所以矽膠「理想再生溫度」應控制在 100~120°C,平衡乾燥效率與壽命

補充:使用微波爐還原矽膠可行嗎?

技術上可以,但需極度小心,建議使用非指示型矽膠(或無毒的橘色矽膠)。

微波再生原理

- 水分子對微波能量吸收強 → 能迅速升溫並蒸發

- 微波不直接加熱矽膠結構,而是由吸附水產生局部高熱 → 加速乾燥

- 適合少量矽膠快速再生,但風險與限制不少

微波矽膠注意事項

- 局部過熱:容易造成某些區塊溫度瞬間過高(>200°C),導致粉化、變黑甚至冒煙

- 爆裂風險:含水顆粒在密閉結構中過熱,可能產生內爆、跳裂

- 指示劑分解:尤其藍色氯化鈷指示劑,微波會快速碳化變黑,失去變色功能,此外會釋放氯化氫、氯氣有毒氣體

- 家用微波均溫不足:加熱不均是主因,除非使用旋轉台與多次短時段加熱

- 根據 歐盟 REACH 法規,氯化鈷已被列為 SVHC(高度關注物質),並要求限制在消費性產品中使用。

- IARC(國際癌症研究中心)將 CoCl₂ 列為 Group 2B「可能對人類致癌物質」

微波還原操作建議(請謹慎評估,風險自負)

微波再生矽膠乾燥劑僅適用於非指示型(無毒)矽膠,操作需格外小心,並遵守以下建議:

- 加熱時間:以 30–60 秒為一輪間歇加熱,火力建議使用 * 中低功率(約 500–600W)

- 攪拌與冷卻:每輪加熱後請立即打開微波爐門靜置至少 2 分鐘,攪拌顆粒、釋出水氣,避免局部過熱

- 總加熱時間:建議不超過 3 分鐘,並務必分段進行,過程中密切觀察是否有變色、焦煙或異味產生

嚴重警告:請勿將曾微波藍色矽膠乾燥劑的微波爐再用於食品加熱!

藍色矽膠含有氯化鈷(CoCl₂)指示劑,在加熱過程中可能釋放出有毒揮發物。這些物質會附著於爐腔內壁,一旦再次加熱食物,極有可能污染食品、危害健康。

建議使用獨立專用微波設備以確保安全!

常見使用誤區:為什麼我烘了 8 小時還是沒乾?

很多人都有這樣的經驗:

- 「我用 70°C 烤了一整晚,結果濕度還是降不下來?」

- 「指示劑怎麼烘到 90°C 都不變色,是不是壞掉了?」

其實問題不一定出在矽膠,而是乾燥的三個核心因子不平衡:溫度、風速、濕度

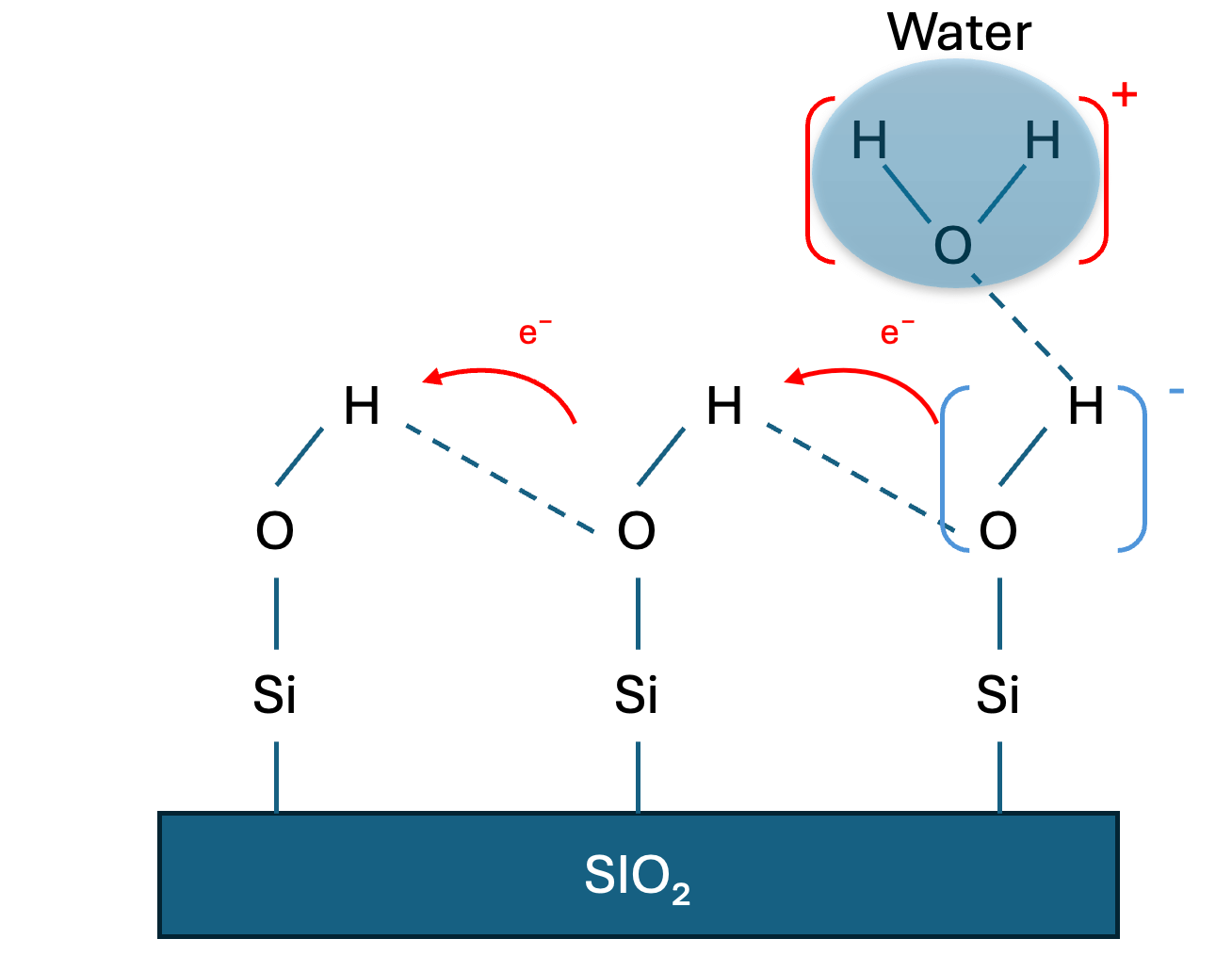

這裡我引用「Water vapor desorption from silica gel in a combined drying and double-condenser compression refrigeration system」這篇論文所做的飽和矽膠乾燥過程中所需時間(Time)與 加熱溫度(Temperature)、風速(Airflow) 以及 空氣濕度(Y 值)之間的關係圖,是一個 三因子對乾燥效率的實驗數據分析圖表。

圖表結構說明

X 軸:加熱溫度(Temperature out heater, °C)

包含四個溫度點:60°C、70°C、80°C、90°C。Y 軸:乾燥所需時間(Time, 秒)

單位為秒(s),越高代表乾燥越慢。顏色代表風量(Airflow rate)

顏色 風量 說明 灰色 450 LPM 較低風速 橘色 600 LPM 中等風速 藍色 750 LPM 高風速 LPM 是 Liters Per Minute(公升/每分鐘) 的縮寫,在本案例中,它用來描述烘烤(乾燥)時的「空氣流量」

日常使用不可能達到這種乾燥空氣流量,所以正常乾燥時間應以小時為單位。分區標示的 Y 值(Y = 0.007 ~ 0.0131)

表示 空氣中的絕對濕度(kg 水 /kg 乾空氣),值越大表示環境越潮濕。

三大趨勢解析

- 趨勢一:溫度越高,乾燥時間越短

- 每一個濕度區間(Y 值),乾燥所需時間明顯隨溫度升高而減少。

- 例如在 Y=0.007 時,90°C 僅需約 1500 秒(750 LPM)就完成乾燥;而 60°C 則需要 2000–3500 秒。

- 趨勢二:風速越高,乾燥時間越短

- 在每一組溫度與濕度下,風速越大,乾燥所需時間越短。

- 這是因為更強的氣流可以更快帶走水氣,加速乾燥。

- 趨勢三:空氣越潮濕(Y 值越大),乾燥越慢

- 濕度 Y = 0.0131 時,即使使用 90°C 和 750 LPM,也需要超過 1500 秒。

- 與 Y = 0.007 相比,整體乾燥時間增加約 30–50%。

這說明:即使你有足夠的溫度,如果腔體密閉沒有排氣、也沒有強制氣流,乾燥效率會非常低。

💡 矽膠要乾得快,就必須「溫度夠」+「通風強」

對照實際使用:SUNLU S4 為什麼建議放乾燥劑?

以 SUNLU S4 乾燥箱為例,它是一台設計精巧、可恆溫控制的線材乾燥設備。但也正因為其結構為封閉式腔體,且本身不具備主動排氣功能,水氣一旦釋放出來,就容易在箱體內部累積,形成高濕飽和環境。

這也是為什麼原廠在 S4 上會預留放置乾燥劑的空間,其工作邏輯如下:

- 線材受熱 → 水分蒸發,釋放至腔體空間

- 靠乾燥劑吸收腔體內的濕氣 → 避免水氣重新回滲到線材中

也就是說,放置乾燥劑的真正目的並不是「乾燥線材本身」,而是要主動清除腔體空氣中的濕氣,創造一個乾燥環境來維持線材穩定。

還記得 H2D 的宣傳語嗎?它就是針對這個「濕氣留在腔體內」的核心問題所提出的解法。

密封的乾燥箱該如何選擇合適的乾燥劑?

矽膠乾燥劑:常見但不適合高溫環境

矽膠乾燥劑雖然在日常環境中廣泛使用、可重複再生,但在 S4 的工作溫度下效果並不理想:

- 吸濕效率隨溫度上升而明顯下降,尤其超過 80°C 後效能急遽衰退;

- 含有藍色或橘色指示劑的矽膠,在反覆烘烤下容易發生 變黑、裂解、粉化現象;

- 多次再生會破壞其微孔結構與 Si–OH 官能團,導致吸濕壽命縮短。

石灰乾燥劑(氧化鈣,CaO):一次性但效能強

石灰乾燥劑透過與水反應生成氫氧化鈣(Ca (OH)₂)的化學反應吸水,在高溫環境下依然維持極高的吸濕能力,是非常適合用於密閉乾燥箱如 S4 的選擇:

- 在 90°C 的工作溫度下,雖然水分擴散速度提升,反應速率略有下降,但整體吸濕效率仍然穩定。

- 乾燥過程中,石灰表面可能產生鈍化層(反應產物堆積),但影響有限。

- 在高溫環境下,其吸濕能力明顯優於矽膠乾燥劑。

分子篩(Molecular Sieve):效能最強,但不容易使用

如果你追求的是超低濕度(<1% RH)、穩定耐用的吸濕材料,那麼分子篩是目前市面上效能最強的選擇之一。其微孔結構可精準篩選分子大小,並持續吸附空氣中微量水氣。

- 具備優異的中低溫穩定性,即使在長時間使用下也不易釋放已吸附的水氣

- 能有效將濕度降至 <1% RH 的極低水平,整體吸濕效能遠優於矽膠與石灰乾燥劑

不過需要注意的是:

- 分子篩的再生條件相當嚴苛

- 通常需達 200–300°C 的高溫,並輔以乾燥氣流或真空抽氣

- 對於一般用戶來說,操作門檻與設備需求相對較高

結論:選對乾燥劑、用對方式,才能真正守護列印品質

3D 列印材料的濕氣問題,不只是列印失敗那麼簡單,而是直接關係到層間附著、結構強度與最終成品的穩定性。而乾燥劑作為成本低、易操作的方案之一,選擇與使用方式絕不能掉以輕心。

如果你是一般使用者:

- 矽膠乾燥劑 是最實用的首選,具備不錯的吸濕能力與可重複使用性

- 再生時請遵守低溫烘烤(建議 100–120°C,至少數小時)+ 良好通風的原則 (這點很多人都忽略了)

- 避免指示型矽膠長時間高溫加熱,以延長壽命

如果你在進行高溫乾燥(如使用 SUNLU S4):

- 石灰(CaO) 雖然不可再生,但在高溫條件下表現穩定,適合作為高溫吸濕的輔助

- 若希望同時追求 極低濕度與可重複再生,分子篩 是進階但高門檻的選擇

最重要的是:

不論使用哪種乾燥劑,都必須配合以下三大要素:

- 足夠的加熱溫度

- 充足的空氣流通

- 有效的濕氣排除途徑

否則乾燥效率會大打折扣,甚至反效果讓線材再次吸濕。

乾燥劑不是放著就好,只有「方法正確」,才能真正守住列印品質的底線。

如果您喜歡我的文章,並願意支援我,請到 Makerworld:

https://makerworld.com/zh/@ShuwnHsu

- 點讚並下載我的設計

- 「助力」支援我的創作

您的支援就是我最大的動力!謝謝!

Be the first person to leave a comment!