那些看不見的誤差,才是最關鍵的那 0.1mm

那些曾經讓我懷疑人生的 0.1mm 誤差

在 3D 列印這條路上「玩」得夠久的人都知道,「校正」這件事其實遠比想像中還重要。早年在玩 DIY 印表機時,什麼螺桿間隙、馬達公差、皮帶鬆緊、熱床不平、材料流量補償、吐料延遲…… 幾乎每一個細節都可能是坑。

那段時間,與其說是在玩 3D 列印,不如說是 3D 印表機在玩我才更貼切(笑)。

直到竹子推出 X1C,才真的讓我感覺:這是一台「會自己動腦」的機器。自動化平台調平、K 值校正、光學補償機制…… 這些功能幫我解決了至少 80% 的列印穩定與尺寸精度問題,讓我從每天對著游標卡尺抓狂的玩家,變成能專注設計與創作的使用者。

但在那剩下的 20% 裡,還有一道難以忽視的關卡,那就是 X-Y 偏差。

尤其是當列印模型需要精準對位、組裝卡合、甚至跨機互拼時,「尺寸就是不準」的困擾還是會浮現出來。

這篇文章,我想和大家深入聊聊竹子從 X1C 到 H2D,是如何從手動補償進化到如今的「視覺編碼板」全自動補償系統,並分享我們使用者如何活用這套機制,打造出真正高精度的 3D 列印成果。

為什麼 3D 列印需要校正?

在 3D 列印過程中,你是否曾遇過這樣的情況:設計圖檔上的孔應該是 10mm,實際列印出來卻只有 9.6mm?或是兩個應該精準契合的零件,組裝時卻總有一方太緊或太鬆?這類問題通常被歸類為「X-Y 尺寸偏差」(XY dimensional error),是 3D 列印中最常見且最令人困擾的精度挑戰之一。

3D 列印是一種「加法製造」過程,列印材料從加熱、擠出到冷卻定型的每一階段都可能引入微小誤差。這些誤差累積後,最終反映在成品尺寸與形狀上,導致實際列印物與設計圖面產生偏差。

常見的偏差來源包含:

- 材料的熱膨脹與冷卻收縮特性(特別是 ABS、PC 等高收縮率工程塑料)

- 擠出機實際出料流量與理論值不符(流量校準不精確)

- 熱床不平整或平台局部翹曲(影響底層幾何準確性)

- 結構元件如滑軌、皮帶、螺桿等的製造公差

- 長時間使用後機構鬆動或熱變形產生的累積誤差

- 噴嘴與平台的初始 Z 高度微差(造成象腳效應)

- 馬達控制指令與實際移動距離間的步進誤差

- 其他列印環境或機構引起的微量變異

- 等等…

上述因素都會讓你列印出來的東西比預期大一點、或小一點,特別是當你需要精密配合件(像是插銷對孔、螺絲鎖固、齒輪咬合等),就會發現:「怎麼孔比模型設計的還小?」、「外圓插不進去?」、「多台機器印出來不一致?」等問題。

實際上這些都是 X-Y 尺寸偏差的具體表現。

X-Y 偏差可定義為:列印成品在 X 軸與 Y 軸方向上的實際尺寸,與設計尺寸間的差異。

其可能表現為:

- 外部輪廓略大或略小(例如外殼、蓋板)

- 內部孔徑縮小(例如螺孔、插孔)

- 多件零件組裝時產生干涉或鬆脫現象

儘管偏差可能僅有 0.1 毫米,但對需要幾何契合精度的應用而言(如工程組裝件、嵌合零件、機構活動部位),這種微小誤差足以導致組裝失效甚至功能損失。

為什麼 3D 列印會有 X-Y 偏差?從運動精度談起

X-Y 偏差的成因其實相當複雜,主要來自於兩個層面:「列印運動精度誤差」與「列印工藝導致的物理變形」。

運動精度誤差

運動精度決定了噴頭是否能在指令的座標點正確落下,常見影響因素如下:

步進馬達校準不準:steps/mm 設定錯誤,導致移動距離誤差。

皮帶鬆緊與滑輪精度:皮帶張力不足或滑輪偏差,會造成傳動不穩定。

滑軌或結構垂直度問題:機構偏差會使 X、Y 軸移動產生傾斜或變形。

熱加工與材料變形

即使機構本身精度足夠,列印過程中材料的物理性質也會導致偏差:

- 材料冷卻收縮:ABS、尼龍等材料在冷卻時尺寸會縮小,影響孔徑與輪廓。

- 擠出過量或線寬設定錯誤:流量過高會造成牆厚變大,影響外觀尺寸。

- 象腳效應(Elephant foot):底層過熱造成底部膨脹,使零件基底過大。

這些誤差因素往往會彼此疊加,最終在 X-Y 平面上造成「超出預期的幾何偏差」。雖然這類偏差都會導致列印成品與設計尺寸不一致,但背後的成因與修正方式卻截然不同。因此,正確理解並區分這兩類誤差,是提升 3D 列印精度的第一步。

許多使用者習慣將 X-Y 尺寸不準歸咎於材料冷縮,但事實上,運動精度才是決定整體尺寸準確性的根本基礎。只要馬達步進設錯、皮帶鬆動或結構累積偏差,就算列印材料毫無收縮,模型依然可能出現整體縮放或變形。

舉個例子來說:如果步進馬達的設定值為每毫米 79 步,而實際應為 80 步,那麼整個模型將被等比例「縮小約 1.25%」。在這種情況下,即使你在 Slicer 中設定了 XY 尺寸補償,頂多只能針對輪廓做局部偏移,無法修正整體的比例誤差。

因此,良好的運動精度 = 穩定的幾何基礎;材料補償 = 根據材料特性進行微調。唯有兩者搭配使用,才能達到穩定、精準又一致的列印成果。

竹子是怎麼解決這些問題的?

在 X1C 問世之初,竹子就導入了多項針對列印穩定性與尺寸精度的補償技術,試圖解決過去 DIY 機種在調校上令人崩潰的種種問題。這些機制中,最具代表性的包含以下兩項:

自動化的 K 值校正(竹子譯為「動態流量校準」)

Bambu Studio 提供了內建的 K 值校正工具,透過 Lidar 搭配「動態流量校準線」進行快速掃描與計算,能準確推算出材料實際擠出量與理論值之間的差異,並自動修正。

K 值越高:表示實際擠出太多,要減少

K 值越低:表示擠出不足,要補足

這項功能主要解決以下列印問題:

- 擠出延遲(Under-Extrusion)

當擠出機無法即時提供足夠的材料,可能導致列印層間出現間隙或強度不足的情況。透過 K 值補償,印表機能預測並提前調整擠出量,確保材料供應與移動速度同步,改善層間黏合度。 - 擠出過量(Over-Extrusion)

如果擠出機在減速或停止時未能迅速減少材料供應,可能導致材料堆積,形成表面瑕疵。K 值補償允許印表機在減速前預先減少擠出量,避免材料過度堆積,提升表面品質。 - 材料特性差異

不同的列印材料(如 PLA、ABS、PETG)具有不同的熔融和流動特性。K 值補償能針對每種材料進行調整,確保在切換材料時,印表機能適應其特性,維持一致的列印品質。

💡 小提醒:我強烈建議每種材料在使用前都應進行一次 K 值校正,這是確保列印品質穩定的基礎。

對於像 高純度 PLA、TPU、尼龍這類濕敏性材料,K 值甚至會隨著含水量變化。因此每次列印前重新校正一次,是維持穩定輸出的關鍵。

全自動熱床調平 + Z Offset 校正

在列印第一層的穩定性方面,X1 系列也導入了雷射測距與力感測器組合,實現熱床與噴頭間距的全自動調平與微距補償。這套系統的好處是:

- 第一層更穩定,附著力更佳,不易翹邊

- 平台不平整也沒關係,系統會自動補償,不需手動調整

這樣的設計,讓使用者幾乎不需要再進行繁瑣的「紙張抽拉測試」的校正流程,降低了進入門檻,也大幅提升了整體使用體驗。

然而,即便 X1C 已導入多項自動補償技術,對於來自機構本身的運動精度誤差,仍然束手無策,僅能透過列印測試模型、反覆以游標卡尺量測實際尺寸,並手動輸入 X-Y 補償參數,才能逐步將列印結果調整接近設計值,不過這仍是一個相對偷懶的做法,。

手動進行 X-Y 幾何補償的流程

以下內容適用於拓竹的 H2D、X1 系列、P1 系列、A1 系列 3D 印表機,並使用 BambuStudio 或 OrcaSlicer 切片器,其他機種或切片器亦可作為補償參考流程。

PS:

H2D 的 X-Y 幾何補償其作用已不大,運動精度及 K 校準已可將誤差值修正到一個誤差可以忽略不計的地步。

這邊修正一下內容,經過多日測試,在某些收縮率比較大的材料,H2D 的 X-Y 幾何補償還是有必要的!

1. 列印 XY 校正模型 - 取得列印偏差值

使用 MakerWorld 上的 XY Hole & Contour 測試模型

請確保您使用的切片軟體為 Bambu Studio 或 OrcaSlicer,並採用預設的列印參數。

特別提醒:建議啟用精準 Z 高度功能,其設定說明如下:

精準 Z 高度會透過調整最後幾層的層高,以確保成品的整體高度更貼近設計值。雖然這可能導致最上層略有間隙,或在某些特殊幾何形狀中出現些微變形,但對於需要精密尺寸控制的列印項目而言,我認為總體來說利大於弊。請依照您的實際需求自行評估是否啟用。

2. 量測列印結果

- 使用游標卡尺測量以下兩項數據:

- X-Y 外輪廓尺寸補償:理想情況下,測量結果應接近 35mm x 75mm。

- X-Y 孔洞尺寸補償:孔徑誤差應在所有直徑上保持 接近恆定 的範圍。

列印時可能會因 象腳效應 導致量測誤差,因此建議多次量測,並以游標卡尺從模型的 頂面 進行測量。

精準 Z 高度 是關鍵設定,無論何時都應該啟用,以確保列印的垂直精度。

3. 計算補償值

- 將測量到的誤差值除以 2,並將結果填入 X-Y 孔補償 和 X-Y 輪廓補償 設定中(正值為擴大孔洞 / 外輪廓,負值為縮小孔洞 / 外輪廓)。

- 如果在多次測量過程中能明確推算出 象腳效應 誤差值,建議同時進行 象腳補償 修正。

4. 重新列印與確認

根據補償值重新列印模型,並進行再次量測,確認最終尺寸接近於設計值。重複此過程,直至校正完成並達到理想精度。

這套流程雖然繁瑣,但對於需要裝配、精準對位的模型來說,是不可或缺的步驟。尤其多機列印、大批量生產或與實體零件結合時,這種手動微調的細節往往就是成品能否成功組裝的臨門一腳。

對一般日常用途來說,這已足以應付大部分情境;但對那些有裝配需求、機構配合、跨機一致性要求的專業使用者而言 —— 這種「看起來對,實際卻裝不起來」的誤差,仍是無法忽視的痛點。

也正因如此,H2D 的問世,不僅是硬體性能的升級,更代表著幾何補償與運動精度從手動微調走向全自動智慧校準,真正邁入高精度、低門檻的新世代。

H2D:讓補償「自動化」的關鍵一步

隨著 H2D 的推出,拓竹針對雙噴頭系統的精度挑戰,導入了「視覺編碼板(Vision Encoder)」與自動光學校正機制。這項技術大幅簡化了傳統繁瑣的校正流程,讓使用者幾乎無需手動操作,即可完成高精度的 X-Y 偏移與運動精度補償。

此校正主要是針對機構部分,並不涉及材料補償,材料補償主要依靠的是 K 值補償。

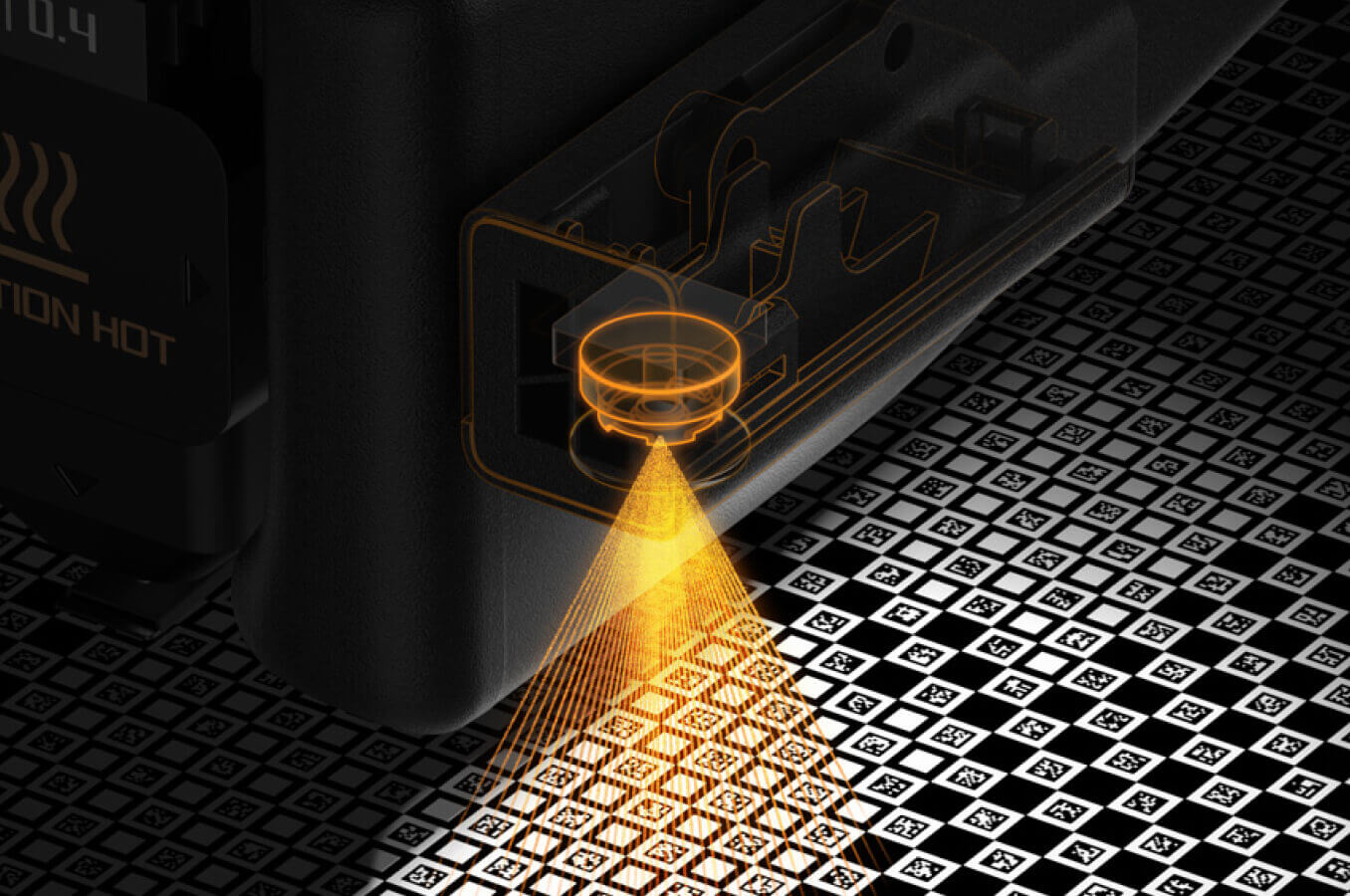

什麼是視覺編碼板?

視覺編碼板是一塊安裝在機台內部的高對比標記圖板,其圖樣類似 QR Code,專為機器視覺辨識而設計。它的角色就像列印前的「準星」或「靶紙」,提供精準且穩定的幾何基準,協助印表機自動完成校準。

「讓機器能夠準確辨識兩組噴頭的實際出料位置,並自動計算偏移量,完成幾何補償。」

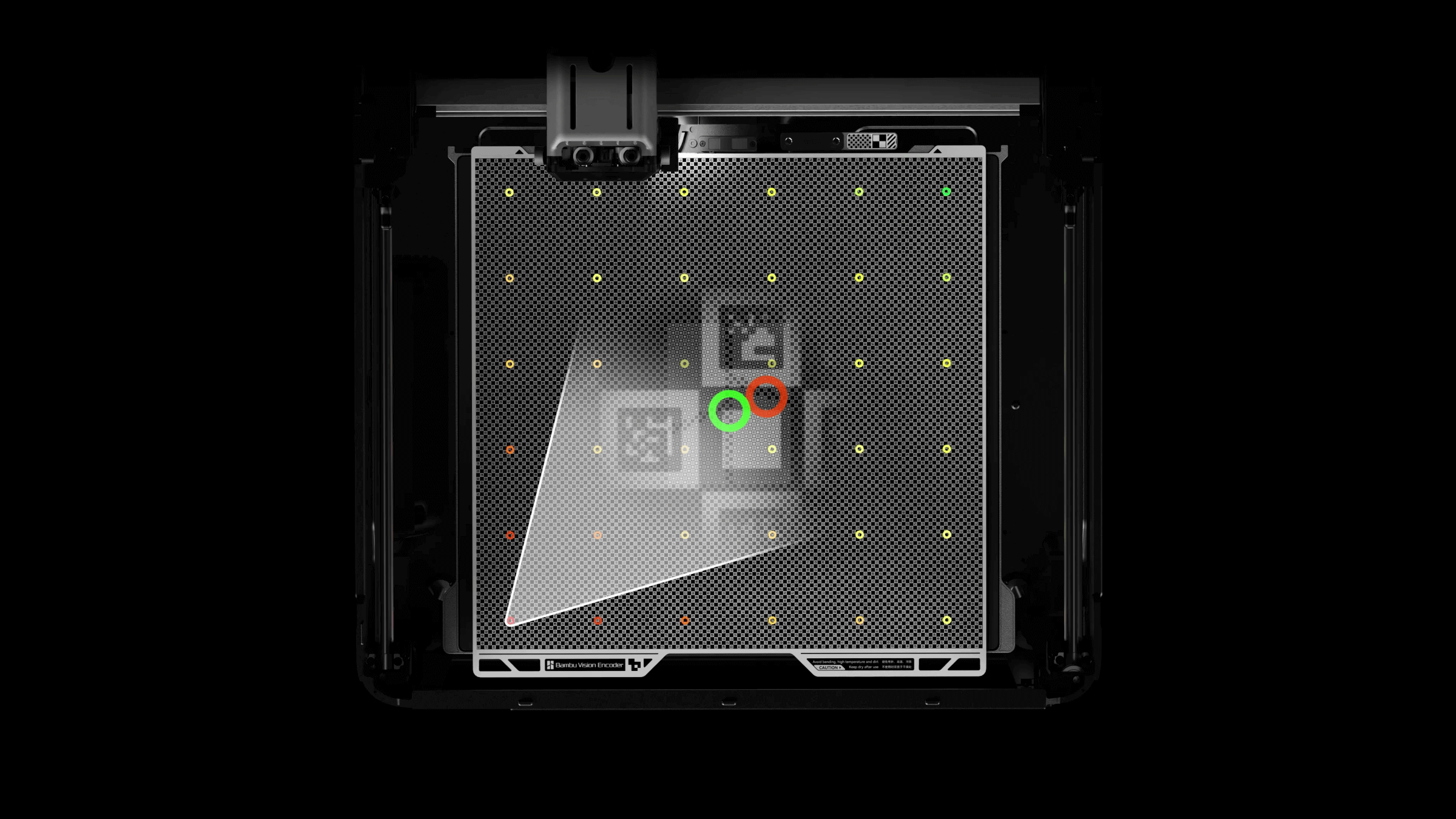

H2D 噴擠出機搭載的小型攝影機,會自動拍攝視覺編碼板、比對圖樣,並分析偏移向量。系統會根據結果即時寫入補償參數,完成精準對齊 —— 全程無需人工量測、試印或手動調整,大幅減少前處理時間與誤差風險。

為什麼這對雙噴頭系統特別重要?

在雙噴頭 3D 列印的世界裡,雖然帶來了許多便利(多色、多材質),但也同時引入了更高的幾何對位風險,因此「精準對齊」是確保多色、多材料列印或高精度機構配合的關鍵。

- 兩個噴頭安裝在獨立模組上 → 物理偏差難以避免

- 任何微小的偏移(如 0.2mm)在圖層交界處都會被放大 → 導致列印錯位或機構卡死

- 人工校正不僅費時,更難達成長期穩定

即使是微小的噴頭誤差,都可能導致模型出現偏色、層間錯位或組裝不良等問題。H2D 配備的視覺編碼板,透過內建攝影機拍攝標記,能自動偵測並補償兩個噴頭之間的實際偏移,確保列印精度。

因此,這套視覺補償系統不只是提升操作體驗,更是讓雙噴頭列印真正可用、可控、可預期的關鍵要素。它有效解決了長久以來困擾雙噴系統的對位問題,同時也進一步抑制由機構公差與運動誤差帶來的列印不穩定,讓雙噴頭列印真正進入實用化階段。

最令人驚艷的是 ——H2D 不僅能完成雙噴頭偏移的幾何補償,還能透過視覺編碼板進一步執行運動精度校準(Motion Accuracy Calibration)。從步進馬達的誤差補償、座標系的非正交校正、到滯後與畸變修正,全數納入補償範疇。

當這項技術與 K 值補償一同運作時,不僅材料的流動性問題獲得改善,整體結構精度也達到前所未有的穩定性。你幾乎可以做到

3D 列印不再需要反覆調整,就能印出準確可用的成品。

運動精度補償再升級:補的不只是出料點,還有軌跡本身

H2D 所搭載的視覺系統,不僅能協助雙噴頭進行幾何補償,還能深入到「運動控制層」,自動校正印表機在實際移動過程中所產生的誤差。這項功能,才是真正讓機器精度「內外一致」的關鍵。

透過列印專用圖樣搭配視覺掃描分析,系統會自動建立一套運動精度補償參數,包括:

- 馬達、皮帶與滑軌的非線性運動誤差

- 滯後補償(Backlash Correction)

- 座標軸非正交性修正(Orthogonality Correction)

- 比例與形變誤差修正(Scale & Distortion Correction)

這些參數會被直接套用到機器韌體的運動控制層,而不只是停留在 Slicer 層的簡單幾何偏移。換句話說,它補償的是運動過程中的「根本問題」,不是事後的外觀修修補補,因此效果更精細,穩定性也更持久。

建議執行「運動精度校準」的時機:

第一次啟用新機時

維修、更換零件或調整皮帶張力後

搬動、碰撞後需重新校正機構準確性

每 2 週主動校準一次,可長期維持最佳列印狀態

值得一提的是,若您的印表機原本裝配精良、狀況穩定,那麼在校準前後,列印模型的尺寸差異可能微乎其微,甚至難以用肉眼察覺。這是正常的現象,代表機器本身已具備不錯的幾何精度。

這項校準不受材料種類影響,全自動執行、流程僅需幾分鐘,效果可持續數週。

校準有用嗎?真的看得出來?

如果你主要列印的是裝飾品、展示件,也許不會立刻察覺差異。

但只要你開始印這些東西,就會知道它有多重要:

- 拼接件/齒輪組/滑軌導軌

- 需要螺絲鎖固或卡入的設計

- 多材料列印(主體 + 支撐)

- 多機列印、跨機拼合

- 雷射雕刻(刀割):標記位置錯位、刻線歪斜

正如官方所說:「這是一項為高精度使用者準備的功能」,如果你開始在意那 0.2mm 的誤差,那它就是你需要的那把尺。

校正 ≠ 麻煩,是高品質列印的前提

對講究品質、穩定與尺寸一致性的使用者來說,校準從來不是一種「負擔」,而是你能否穩定產出的必要流程。

尤其在以下情境下,它的價值無可替代:

- 批量零件製作/多機同步輸出

- 精密配合結構/可動元件設計

- 多色多材質列印(雙噴頭搭配)

- 專案開發與商業接單需求

H2D 所具備的視覺補償與運動精度校準技術,徹底改寫了我們對「列印前準備」的認知。你不再需要為了精度調整而浪費很多時間,只需要按下開始,機器就會幫你自動完成所有校正工作,真正實現「列印即成品」。

列印出「剛剛好」的每一件作品

當你從裝飾模型、轉向實用零件;從一次列印、變成批次生產;從單機出圖、變成跨設備對齊時 —— 你就會發現:

X-Y 補償 + 運動精度校準,不再只是高階功能,而是成為日常必備的基礎工具。

H2D 提供的不只是功能上的進化,更是思維上的革新:讓機器懂得自行補償誤差,讓使用者能專注在創意設計與工程邏輯上。

在這個「精度當然該準」的時代,這就是每個人都值得期待的列印體驗。

結語

從 X1C 時代的手動調整,到 H2D 帶來的全自動視覺補償與運動校準,拓竹正在一步步把 3D 列印推向「精度自動化、操作親民化」的理想境界。

這項轉變,對於工程創作者、設計師、專業製作者而言,代表的是一種釋放 —— 你終於可以把更多時間,花在創造真正有價值的內容上,而不再是被微米級誤差綁住進度。

還在為 XY 對齊煩惱嗎?或許,是時候讓機器自己幫我們搞定了。

📌 延伸閱讀:

📸 想驗證一下校正效果?試著列印一把 75mm 尺子,看看你印出來的是 74.8 還是 75.1。

有時候,差的那 0.1mm,才是讓你設計精準完美的關鍵。

若你有其他補償測試經驗,歡迎留言一起討論。

喜歡這種深度文章,也歡迎追蹤我,後續還會分享更多關於材料行為補償、多噴頭列印的實作心得!

Be the first person to leave a comment!