為什麼我的光固化樹脂模型會彎曲?

前言

最近時常看到有人在詢問:「為什麼已經完成二次固化的模型還是會變形、彎曲?」

其實這個問題蠻普遍的,不管是 FDM 3D 印表機製作出來的成品,亦或 SLA 或 DLP 3D 印表機製成的模型,都可以看到這個問題的身影,尤其是對於光固化樹脂模型來說,更容易彰顯這個問題。

那到底該怎麼做才能防止變形、彎曲呢?讓我用最淺顯易懂的方式來解釋這個問題的原因,並提供一些解決方法。

攝影 / 雷門

變形成因

在談論這個問題前,我們應該先聊聊何謂 3D 印表機,3D 印表機是一種通過逐層堆疊材料來構建三維物體的設備,它可以輕鬆製作出高度複雜的結構。但也正因如此,它也更容易暴露出模型變形與彎曲的問題。

在材料逐層堆疊的過程中,每一層的固化時間與方式可能會受到材料特性和環境條件的影響,導致固化不一致。這樣的不一致會在每一層之間產生不同方向的應力,進而影響整體結構的穩定性。隨著這些應力逐漸累積並慢慢釋放,模型就可能出現變形或彎曲的現象。

對於光固化樹脂,這個問題會更加明顯。這是因為相較於 FDM 材料,光固化樹脂在固化過程中會產生額外的內部應力。當樹脂固化時,化學反應會使樹脂分子鏈之間的空隙減少,導致體積收縮,從而進一步增加內部應力的累積。此外,如果在固化過程中光照能量不均勻,模型的各部分固化程度不同,這會造成內部應力分佈不均。這些因素綜合在一起,便使得模型更容易出現變形或彎曲的問題。

此外,即使模型已經完成二次固化,表面看起來完全硬化且沒有殘留樹脂,但其實內部的樹脂可能尚未完全固化,仍在持續進行緩慢的化學反應。通常,樹脂需要大約 3 至 4 週的時間才能徹底完成固化過程。因此,這也是為什麼許多人會在一段時間後才發現模型出現了彎曲或變形的原因。

解決方法

知道問題的根源,我們就很容易找到解決的方法。

減少內部應力累積

- 調整曝光時間

確保在固化時 (包含二固),光照均勻且充分,減少模型各部分的不均勻固化。 - 合理的支撐設計

支撐的設計需要兼顧穩定性與模型的取向,避免支撐不足或受力不均造成的彎曲。

- 調整曝光時間

控制二次固化環境

避免過度固化

二固過程中,過長的固化時間會導致模型表面過度硬化並累積更多的內部應力。因此,請按照材料供應商的建議進行固化。挑選合適的固化燈

過高的光強度可能會使模型表面過度硬化。因此,建議採用樹脂供應商販售的二固設備,在沒有 UV 照度計確認光強度的狀況下,不建議自己 DIY 二固設備。

進行低溫退火 (Annealing) 處理

- 退火處理的目的

- 促進未完全反應的樹脂固化

退火處理通過加熱,能加速未完全固化的樹脂進行熱促進的聚合反應,這種加熱效果能幫助模型內部殘留的樹脂快速交聯並完成固化。 - 消除和減少內部應力

加熱過程中,材料分子獲得更多熱能,這使得分子能夠重新排列或調整,達到高分子鬆弛的目的,從而消除或減少由外部應力或不均勻固化所引起的內部應力。這種分子級的運動有助於釋放光固化過程中產生的應力,例如,光固化樹脂在初次固化時的內部應力會在退火過程中逐漸得到釋放,使材料達到穩定狀態。 - 修復微觀缺陷並提高結構穩定性

3D 列印過程中難免會產生微觀缺陷或不均勻結構。退火加熱能提高樹脂的塑性變形能力,促使微觀缺陷的修復或重組,使模型結構更加穩定,提升模型的整體柔順度和穩固性。

- 促進未完全反應的樹脂固化

- 退火的方式

- 退火時機:建議在拆除支撐結構後進行退火處理,因為拆解過程可能產生額外應力,進而導致模型變形。

- 退火溫度與時間:一般建議將退火溫度設定在 45°C 至 65°C 之間,持續 30 分鐘至 2 小時,具體條件應根據材料特性進行調整。此過程有助於釋放內部應力,使模型形狀更穩定。

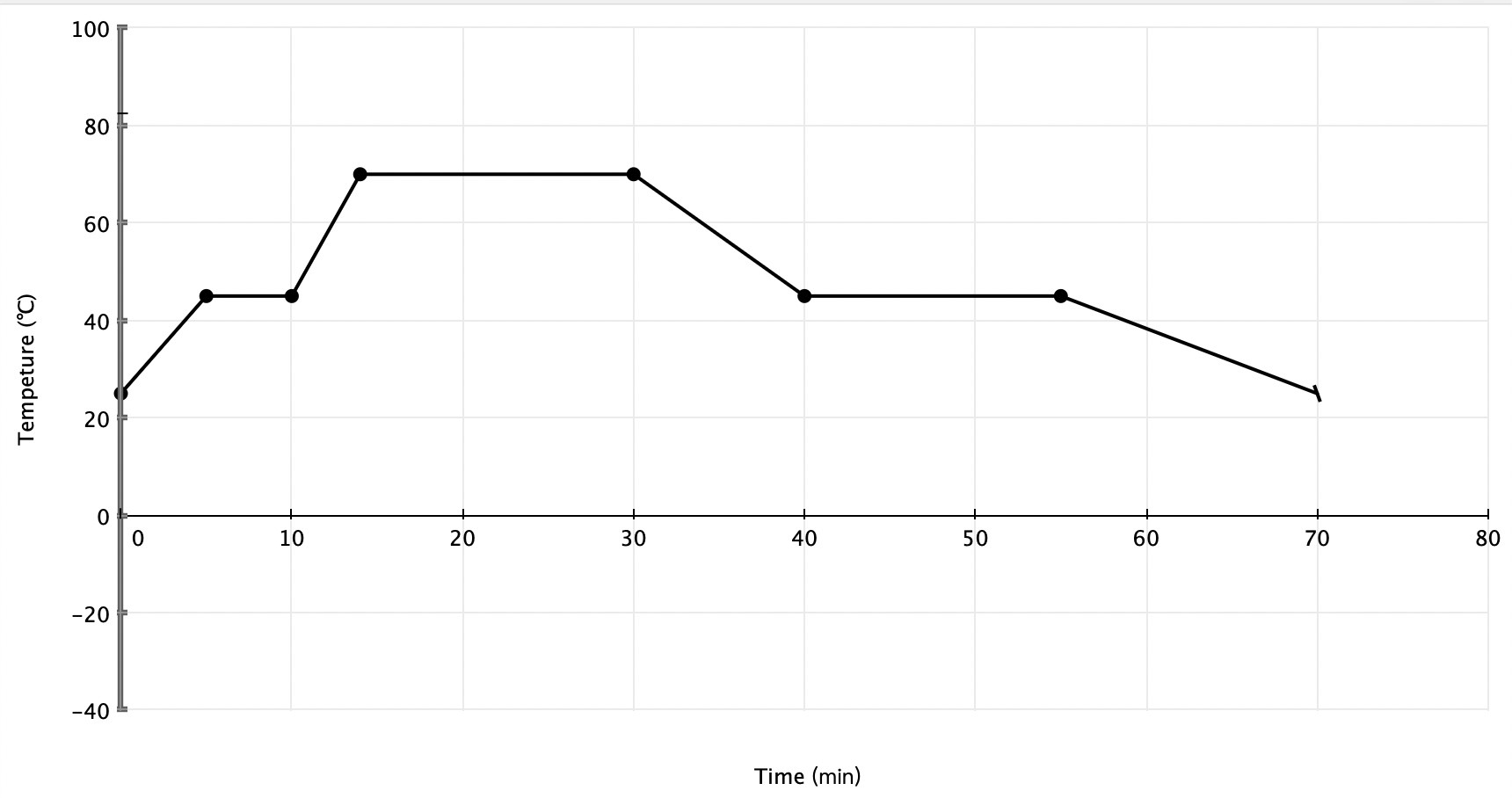

- 升降溫方式:理想情況下,可採用梯度升降溫法,以降低內外溫度變化所造成的應力。然而,由於 45°C~65°C 屬於低溫退火,此方法並非必須,但仍可視需求選擇,以下為示例。

![image]()

- 設備選擇:建議使用熱回風烤箱進行退火,以確保溫度穩定且均勻,避免因溫度波動導致額外應力。

- 溫控建議:退火過程中,若採用梯度升降溫方式,每個階段的溫差應控制在適當範圍內,以防止過大溫差引發額外應力影響模型品質。

- 退火處理的目的

總體來說,光固化樹脂模型的變形與彎曲通常與內部應力的累積、固化的不均勻性以及二次固化過程有關。通過調整固化流程、進行適當的熱退火處理以及控制固化條件,可以有效降低模型變形的風險,以上內容供大家參考,如有任何問題可以在下方留言處與我討論。

Be the first person to leave a comment!